Предприятия, занимающиеся деревообработкой, постоянно сталкиваются с необходимостью утилизации отходов производства в виде опилок и стружки. Ежегодно объемы перерабатываемой древесины и, как следствие, отходов, растут по всему миру. В связи с этим, наращивают обороты и производители биотоплива, использующие отходы предприятий деревообрабатывающей промышленности для производства топливных гранул.

Гранулирование как технология изначально получило широкое распространение в США в начале 20-х годов ХХ века, её использовали в производстве кормов для животноводческого хозяйства. Впервые технологии гранулирования и брикетирования для производства твердого биотоплива были применены для угольной пыли и торфа.

Узлы пеллетной линии

В странах Восточной Европы предприятия по производству гранулированного топлива начали появляться в начале ХХІ века. Сейчас технология гранулирования широко применяется для получения топлива из растительной биомассы (солома), отходов сельского хозяйства (лузга подсолнечника, шелуха риса и гречихи и т.п.) и древесных отходов (опилки, стружка).

Существует перечень обязательного и вспомогательного оборудования, в котором нуждается производство пеллет. Среди основного оборудования можно выделить:

- рубительная машина;

- дробилка;

- мельница;

- сушилка;

- пресс-гранулятор;

- охладительная колонна;

- упаковочная линия.

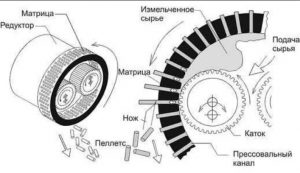

Пресс-гранулятор – основной компонент пеллетного оборудования, состоящий из пресса, дозатора и двигателя. Пеллеты формируются путем продавливания вальцами сырья через отверстия матрицы.

Этапы подготовки и переработки сырья для производства пеллет

Каждый из этапов производства сопровождается использованием той или иной узла пеллетной линии.

На первом этапе производства топливных гранул, сырье проходит крупное дробление. Во время крупного дробления происходит измельчение сырья до фракции около 25х25х2 мм. Крупное дробление сырья дает возможность в дальнейшем максимально качественно высушить сырьё до этапа мелкого дробления. Существуют два типа дробилок: барабанного и молоткового типа. В случае использования однородного сырья, производитель может использовать просеиватель на этапе крупного дробления, сразу получая мелкую фракцию уже пригодную для производства и более крупную для дальнейшего дробления.

Второй этап в производстве пеллет, предшествующий мелкому дроблению, подсушивание, заключается в приведении сырья к норме по влажности от 8 до 12 %. Сырьё с влажностью выше 12%, как и менее 8%, плохо поддается прессованию, а гранулы с высоким показателем влажности не подходят для использования в котлах. Существуют сушилки барабанного и ленточного типов. Сушилка барабанного типа – вращающийся барабан, подсушивание сырья в котором происходит под действием горячего воздуха, ленточная (конвейерная) сушилка – конструкция туннельного типа, с несколькими секциями-отсеками, в каждом из которых сырье подвергается действию сушильного агента (обычно, топочного газа). При выборе типа сушилки для производства, производитель должен ориентироваться на вид сырья и желаемый выход влажности, поскольку подсушивание – наиболее энергоемкий, и как следствие, затратный процесс в производстве пеллет.

После просушивания, сырьё поступает в дробилку для мелкого дробления, которая измельчает его до фракции, требуемой при загрузке в пресс (обычно, менее 4 мм). Оптимальная плотность сырья для дальнейшего гранулирования составляет около 150 кг/м3. В редких случаях этап мелкого дробления предшествует подсушиванию сырья.

При низкой влажности (менее 8%), технология производства предусматривает водоподготовку – использование горячего пара во время прессования. Для этого используется дозировочная установка для воды либо шнековые смесители с отверстиями для подачи воды или пара. Применение горячего пара в прессовании пеллет актуально в случае, когда используется сырьё твердых пород или залежалое, для повышения склеивающих свойств, а также производитель может использовать воду для сырья мягких пород. Сырьё, прошедшее водоподготовку, подается в бункер вызревания, где достигает однородного состояния.

Одним из основных этапов является прессование сырья. Пеллетирование может осуществляться на прессах с цилиндрической и плоской матрицей. Пресс-гранулятор с плоской матрицей – распространенное оборудование для производства пеллет, плоская матрица имеет вид решетки с отверстиями. Его производственная мощность находится в прямой зависимости от диаметра матрицы. На крупных производствах часто встречаются грануляторы с цилиндрической (кольцевой) матрицей. Считается, что гранулятор с цилиндрической матрицей обладает более высокой производительностью, около 3-4 тонн в час, и при правильной настройке, на выходе обеспечивает высококачественную продукцию. В редких случаях технология производства древесных пеллет допускает использование специальных добавок для улучшения склеивающих свойств и показателей истираемости (например, сырье лиственных пород содержит низкое количество лигнина и плохо прессуется).

Финальным этапом производства пеллет является охлаждение. В процессе прессования пеллет происходит механическое воздействие на сырье посредством давления, что повышает температуру до 70-90 °С и для дальнейшей фасовки пеллеты требуют охлаждения. Равномерное охлаждение готовой продукции с помощью специальных охладительных установок способствует увеличению прочности пеллет, препятствует образованию конденсата.

Перед приобретением оборудования для производства пеллет следует определиться с желаемой производительностью. Высокомощное оборудование, на первый взгляд, экономически более привлекательно, однако необходимо учитывать, что для него требуется большое количество сырья: на 1 тонну пеллет может потребоваться до 6 насыпных м3 древесных опилок, влажность до 55%, или 7,5 насыпных м3 древесной стружки, влажностью до 15%. Расположение пеллетного производства в непосредственной близости от источника сырья снизит предполагаемые затраты на транспортировку и его складирование.